В данном описании содержатся сведения о технических данных, устройстве, работе подъемника и его составных частей, а также мерах безопасности при эксплуатации, подготовке к работе, порядке работ, возможных отказах и методах их устранения, техническом обслуживании и текущем ремонте на месте его применения.

В результате усовершенствования конструкции подъемника в техническом описании могут иметь место отдельные несоответствия в описании и рисунках, не ухудшающих качество изделия.

Подъемник мачтовый грузовой строительный ПМГ-1-Б (далее подъемник), предназначен для подачи грузов на этажи строящихся зданий, а также используется при проведении кровельных и ремонтных работ.

Минимальная ширина оконных проемов, в которые возможна подача материалов при использовании подъемника, 650 мм.

Подъемник соответствует ТУ 4835-006-54681284-2004. Подъемник предназначен для эксплуатации при температуре окружающего воздуха от минус 200°С до плюс 400°С, в 1-У ветровых районах по ГОСТ 1451.

Допускается эксплуатация оборудования при температуре окружающего воздуха от минус 30°С до плюс 40°С, однако эксплуатацию машин при температуре окружающего воздуха от минус 30°С до минус 20°С рекомендуется осуществлять со снижением рабочих нагрузок (в данном случае грузоподъемности подъемно-транспортного оборудования) на 25% по отношению к номинальным (паспортным). Подготовку оборудования к зимней эксплуатации необходимо проводить согласно СП 12-104-2002 «Механизация строительства. Эксплуатация строительных машин в зимний период».

Использование подъемника не по целевому назначению запрещается, в том числе выход людей на грузовую каретку, подъем и спуск людей на подъемнике и тому подобное.

| Наименование показателей, единицы измерения | Максимальная высота подъема, 100 м |

| Грузоподъемность, кг | 500 |

| Величина перемещения груза по горизонтали от оси мачты, м | 21 |

| 1Скорость подъема груза, м/с, не менее | 0,3-0,6 |

| Масса, кг, не более | |

| 1Габариты подъемника, мм длина/ ширина/ высота | 1950/ 1060/ 1240 |

| Диапазон температур, ºС | от -20 до +40 |

| Допустимая скорость ветра, м/с: - при монтаже и демонтаже - на высоте 10 метров рабочего состояния - нерабочего состояния |

10 14 32 |

| Уровень звукового давления, дБа, не более | 80 |

| Уровень звукового давления, измеренный на высоте 1 м от опорной рамы и 1,6 м от уровня пола, при неопределенности измерений ~0,5 дБ, дБа | 674 |

1Допускается отклонение параметров в пределе ±10%.

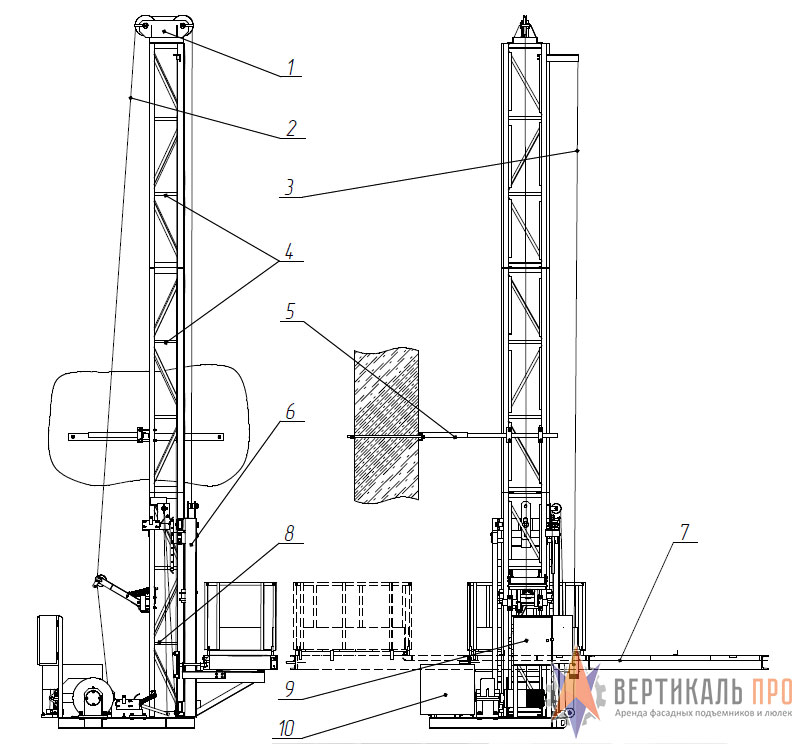

Рис. 1 – Общий вид подъемника ПМГ-1-Б: 1. Оголовок; 2. Канат грузовой; 3. Канат сигнальный; 4. Секция рядовая; 5. Опора настенная; 6. Каретка грузовая; 7. Платформа выкатная; 8. Секция нижняя; 9. Щит электрооборудования; 10. Лебедка.

Подъемник мачтовый грузовой строительный (рис. 1) состоит из следующих основных элементов:

Основание подъемника:

Мачта подъемника:

Каретка грузовая (6), оборудованная выкатной платформой (7), приводится в движение лебедкой (10), посредством каната грузового (2), и служит для доставки груза на требуемую высоту.

В конструкции подъемника предусмотрены предохранительные устройства:

- ограничение верхнего положения грузовой каретки;

- ограничение нижнего положения грузовой каретки;

- ограничение при выдвижении выкатной платформы;

- ограничение при срабатывании ловителей.

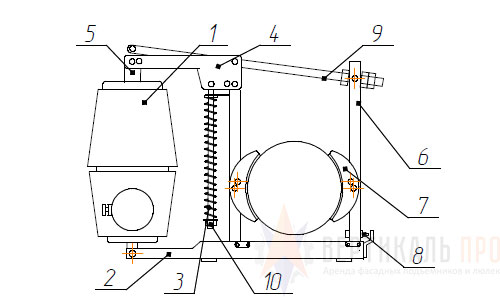

Рис. 2 – Лебедка.

Лебедка (рис. 2) представляет собой закрепленный на опорной раме (1) привод для перемещения грузовой каретки. Привод состоит из электродвигателя АИР-100L4 (2), муфты упругой втулочно-пальцевой (3), тормоза ТКГ-160 (4), закрывающего их защитного кожуха (5), а также редуктора 1Ц2У-160-40-21У1 или 1Ц3У-160-40-11У1 (6) и барабана (7) с опорой (8). Рабочим органом лебедки является барабан, крутящий момент на который передается посредством фланцевой муфты с выходного вала редуктора. На входной вал редуктора, крутящий момент передается посредством муфты упругой с электродвигателя.

Внимание! Проверить уровень масла в редукторе. Открыть контрольную пробку на редукторе и при необходиости залить до установленного уровня масло через Заливную пробку в соответствии с данными таблицы смазки, по контрольной пробке.

Рис. 3 – Тормоз колодочный.

Тормоз ТКГ-160 (рис. 3) состоит из следующих составных частей: электрогидравлического толкателя ТЭ-30К (1), подставки (2), пружины с тягой (3), верхнего рычага (4), штока (5), рычагов (6), колодок (7), упорного регулирующего болта (8), оси (9) и регулировочной гайки (10). При затормаживании, под воздействием сжатой пружины рычаги поворачиваются на пальцах и прижимают колодки к поверхности тормозного шкива. При этом электрогидравлический толкатель не работает, и шток его находится в нижнем положении. При включении толкателя поршень выдвигает шток (5), и рычаги расходятся, растормаживая шкив. Растормаживание заканчивается при достижении поршнем толкателя крайнего верхнего положения. Одна из полумуфт муфты упругой служит одновременно тормозным шкивом, охватываемым колодками тормоза. Регулировка тормоза заключается в регулировке нормального хода толкателя, регулировке равномерного отхода колодок и регулировке пружины. Для установки нормального хода штока толкателя необходимо поставить шток толкателя в крайнее верхнее положение, затем отпустить его на величину, указанную в таблице 2 и в этом положении зафиксировать рычаги гайками оси (9), при этом болт (8) не должен мешать свободному ходу рычагов.

| Типоразме ртормоза | Максимальный тормозноймомент, Нм | Установочная длина пружины, мм | Рабочий ход штока электрогидротолкателя, мм | Гарантированный зазор между шкивом и колодкой |

| ТКГ-160 | 100 | 155±10 | 20 | 0,5 |

Внимание: лебедка поставляется с неотрегулированным тормозом, поэтому перед началом эксплуатации подъемника тормоз необходимо отрегулировать.

Установку равномерного отхода колодок следует производить в полностью расторможенном состоянии регулировочным болтом (8), расположенным на кронштейне рычага (6). Заключительным этапом регулировки является установка с помощью гайки (10) рабочей длины пружины, которая гарантировала бы необходимое усилие соответствующее заданному тормозному моменту. Установочная длина пружины 155±10 мм (для ТКГ-160). Перед началом работы необходимо несколькими выключениями проверить четкость работы механизма. Это необходимо сделать также после длительного хранения тормоза и при работе при отрицательных температурах.

Секция нижняя (рис. 4) представляет собой секцию рядовую (1) с установленным на ней механизмом ограничения нижнего положения грузовой каретки (2).

Секция рядовая (рис. 5) представляет собой четырехгранную призматическую решетчатую сварную конструкцию. Зеркально симметричные боковые грани (1) связаны между собой верхней (2) и нижней (3) рамками, поперечинами и раскосами из уголка (4), расположенными в передней грани. В качестве направляющих элементов для роликов грузовой каретки выступают вертикальные уголки боковых граней, обращенные в сторону передней грани. Совпадение направляющих элементов смежных секций обеспечивается совмещением штифтов в верхней рамке одной секции с отверстиями в нижней рамке другой секции. Соединение секций между собой производится при помощи болтовых соединений.

Рис. 6 – Оголовок.

Оголовок (рис. 6) представляет собой прямоугольную рамную сварную конструкцию. На ней установлен узел из двух блоков (1) для направления движения грузового каната.

Рис. 7.1 – Крепление мачты к стене здания.

Опора представляет собой Т-образную (рис. 7.1) или Г-образную (рис. 7.2) балку (1), укрепленную укосиной (2) и косынкой (3). Крепление мачты подъемника (4) к балке осуществляется посредством четырех прижимов (5), попарно установленных в фиксаторах (6). Крепление опоры к стене и перекрытиям здания производится с помощью шпилечных соединений (7).

Рис. 7.2 – Крепление мачты к перекрытию здания.

Каретка грузовая (рис. 8), оборудованная выкатной платформой, предназначена для транспортирования груза. Конструкция представляет собой вертикально расположенную раму (1), выполненную из швеллеров, с горизонтально установленной в нижней части платформой выкатной (2), укрепленную двумя укосинами (3). Полезная площадь грузовой каретки ограничена ограждениями (4). Платформа выкатная служит для размещения поднимаемых подъемником грузов и подачи их в оконный проем и на кровлю.

Рис. 8 – Каретка грузовая.

Механизм горизонтального перемещения выкатной платформы (5) состоит из поперечины с ручкой и фиксатора. При подтягивании крюком за ручку на себя, фиксатор выводится из зацепления, платформа перемещается в горизонтальном направлении в оконный проем здания. Для возвращения в исходное положение, необходимо платформу толкнуть до зацепления с грузовой кареткой и убедиться, что стопор надежно фиксирует выкатную платформу.

Рис. 9 – Схема зацепления каретки.

В верхней части рамы каретки смонтирована система подвеса и экстренного торможения каретки (7) На раме каретки расположены восемь опорных цилиндрических роликов (8), обеспечивающих зацепление каретки на направляющих элементах мачты подъемника в продольном и поперечном направлении (рис. 9А).

Рис. 10 – Узел эксцентрикового ловителя.

Узел эксцентрикового ловителя (рис. 10) состоит из корпуса (1), закрепленного на поперечине рамы каретки, оси эксцентрика (2), установленной в проушинах корпуса и эксцентрика (3), закрепленного на оси при помощи болтового зажима. При регулировке ловителей необходимо обеспечить контакт верхних роликов каретки к задней поверхности направляющих элементов мачты (М) и контакт нижних роликов каретки к передней поверхности направляющих элементов мачты (N). При регулировке зазоров необходимо использовать измерительные щупы толщиной 3 мм и 5 мм. Регулировка ловителей производится следующим образом:

1. Регулируется зазор между упором ловителя (11) и задней поверхностью направляющего элемента мачты (М). Для этого следует ослабить гайки (12) и переместить корпус ловителя (1) до достижения необходимой величины зазора А=3 мм, затянуть гайки.

2. Устанавливаем длину тяги (4). Для этого следует расшплинтовать и вытащить ось (5), ослабить контргайку (6), отвинтить или завинтить вилку (7) до достижения требуемой длины тяги L=255 мм, затянуть контргайку, установить ось, шайбу и зашплинтовать.

3. Регулируется зазор между зубцами эксцентрика (3) и передней поверхностью направляющего элемента мачты (N). Для этого необходимо поднять систему подвеса на 55 мм и ослабить контргайку (13), ослабить гайку (14), провернуть эксцентрик на оси до достижения необходимой величины зазора В=5 мм, при этом соблюдая зазор (А), затянуть гайку, затянуть контргайку.

4. Устанавливается длина пружины (8), при отпущенной системе подвеса. Для этого следует ослабить контргайку (9), затем подтянуть или ослабить регулировочную гайку (10) и затянуть контргайку. Пружины должны быть поджаты на 10 мм. В случае обрыва или ослабления каната сжатые до этого пружины тяг расправляются и поворачивают оси с эксцентриками до зацепления их зубцов с передними поверхностями направляющих элементов мачты. При дальнейшем повороте эксцентриков сокращаются зазоры между упорами корпусов ловителей и задними поверхностями направляющих элементов мачты. Торможение каретки происходит вследствие защемления направляющих элементов мачты между зубцами эксцентрика и упорами корпусов ловителей.

Питание электрической схемы подъемника должно осуществляться кабелем марки КГ3х2,5+1х1,5 от четырехпроводной сети с глухозаземленной нейтралью напряжением 380/220В, частотой 50 Гц. Цепь управления подъемника выполнена на напряжение 220В, 50 Гц. Пусковая арматура подъемника расположена на щите электрооборудования. Для защиты электрооборудования от токов короткого замыкания и перегрузок используется автоматический выключатель. Для ограничения эксплуатации при температуре окружающего воздуха ниже минус 200С в электрическую схему включено тепловое реле (РТ). Дистанционное управление двигателем лебедки выполняется выносным кнопочным постом (рис. 11.1 или рис. 11.2). Возможна поставка оборудования в двух исполнениях поста кнопочного согласно рис.11.1 или рис.11.2.

Для защиты электрооборудования от токов короткого замыкания и перегрузок используются автоматические выключатели и тепловое реле. Для обеспечения возможности аварийного отключения двигателя лебедки предусмотрено дистанционное обесточивание подъемника с поста кнопочного кнопкой КН4 «Стоп с фиксацией» (рис.11.1) и с поста кнопочного кнопкой КН4 «Стоп» (рис.11.2).

Для обеспечения возможности аварийного отключения двигателя лебедки предусмотрено дистанционное обесточивание подъемника с поста кнопочного кнопкой КН4 «Стоп с фиксацией» (рис.111) и кнопкой КН4 «Стоп» (рис.11.2).

Для звуковой сигнализации установлена сирена СС-1а (НА – рис.12), которая приводится в действие кнопкой КН3 «Сирена» (рис.11.1 и рис.11.2).

В качестве предохранительных устройств используются выключатели путевые:

В течение рабочей смены после истечения времени простоя (60 минут) происходит срабатывание реле времени (PW), который в свою очередь отключает главный автомат QF.

Для повторного запуска шкафа управления необходимо (рис.11.3):

Рис. 14 – Схема запасовки сигнального каната.

Работа предохранительно устройства: Блокировка выкатной платформы: при выдвижении выкатной платформы происходит поворот вилки грузовой каретки, вследствие чего натягивается канат и рычаг нажимает на выключатель путевой SQ3, блокируя вертикальное перемещение грузовой каретки вверх.

Блокировка верхнего положения грузовой каретки: при подъеме грузовой каретки в крайнее верхнее положение на верхний ограничитель сигнального каната воздействует вилка грузовой каретки, поднимая канат, она поворачивает рычаг, воздействуя на выключатель путевой SQ3, блокируя перемещение грузовой каретки вверх.

Блокировка нижнего положения грузовой каретки: при опускании грузовой каретки в крайнее нижнее положение поворачивается рычаг, который воздействует на выключатель путевой ограничения хода вниз SQ1 (на кронштейне блокировки, закрепленной на нижней секции), блокируя перемещение грузовой каретки вниз (рис. 15.1).

Рис. 15.1 – Механизм блокировки нижнего положения грузовой каретки.

Рис. 15.2 – Механизм контроля срабатывания ловителей: 1 – барабан, 2 – канат грузовой, 3 – ролик, 4 – концевой выключатель.

Контроль срабатывания ловителей: при срабатывании ловителей грузовой канат ослабевает. При этом ролик, расположенный на рычаге, поворачивается под действием пружины и воздействует на выключатель путевой SQ2, который отключает питание установки.

Блокировка работы грузовой лебедки при срабатывании ловителей – (рис.15.2). При срабатывании ловителей грузовой канат ослабевает. При этом ролик, расположенный на рычаге, поворачивается под действием пружины и воздействует на конечный выключатель SQ2, который отключает питание установки.

При проведении технического обслуживания и монтажа подъемника рекомендуется использовать комплект гаечных ключей и отверток в соответствии с нижеприведенным перечнем.

Рекомендуемый набор общепромышленного инструмента:

Ключ гаечный 7811-0003С1 8х10 ГОСТ 2839-80

Ключ гаечный 7811-0021С1 12х14 ГОСТ 2839-80

Ключ гаечный 7811-0023С1 17х19 ГОСТ 2839-80

Ключ гаечный 7811-0025С1 22х24 ГОСТ 2839-80

Ключ гаечный 7811-0043С1 32х36 ГОСТ 2839-80

Отвертка 7810-0380 гр.1 ГОСТ 17199-88

Специального инструмента для монтажа, демонтажа и эксплуатации подъемника, кроме рекомендуемого, не требуется.

Во время подготовки подъемника к эксплуатации необходимы следующие измерительные приборы для измерения зазора между эксцентриком ловителя и направляющим элементом секции – специальные щупы размером 3 и 5 мм; для измерения перемещения каретки, при срабатывании ловителей – металлическая линейка длиной 500 мм; для измерения напряжения – прибор «КИП».

Проведение измерений и обеспечение инструментом, измерительными приборами и приспособлениями выполняются организацией, эксплуатирующей подъемник.

Подъемник имеет маркировочную табличку, закрепленную на опорной раме. На табличке указано:

Рис. 16.1 – Маркировочная табличка.

На корпусе ловителя имеется маркировочная табличка (рис. 16.2), на которой указано:

Рис. 16.2 – Маркировочная табличка ловителя.

На платформе подъемника размещены видимые таблички с надписями:

Эксплуатирующей организации рекомендуется вывешивать аналогичные таблички в местах приемки груза на этажах (дополнительно таблички с надписями в комплект поставки не входят).

Находящиеся в эксплуатации подъемники должны быть снабжены табличками с указанием:

Также в процессе эксплуатации в рабочей зоне подъемника, на видном месте необходимо установить информационную этикетку для пользователя со следующими данными:

Подъемник поставляется в разобранном виде без упаковки. Мелкие детали, крепеж, канат упаковываются в деревянный ящик. Кнопочный пост с кабелем размещается в шкафу с электроаппаратурой.

Сведения о подъемнике заносятся в журнал учета грузоподъемных машин организации с присвоением ему номера.

Руководители организации, производящей эксплуатацию подъемника, обязаны назначить из числа обученного и аттестованного в области промышленной безопасности персонала:

Ремонт подъемника производит только специализированная организация и выполняется бригадой в составе не менее трех человек, двое из которых имеют право выполнять верхолазные работы.

Для обслуживания механизмов и электрооборудования к ним должен быть обеспечен удобный и безопасный подход.

Перед вводом подъемника в эксплуатацию (после монтажа) необходимо произвести его комплексное техническое освидетельствование, которое включает в себя следующие требования:

Испытания проводятся организацией, осуществляющей монтаж. Техническое освидетельствование подъемника должно производиться в соответствии с требованиями программы и методики испытаний, утвержденной на заводе изготовителе и настоящим руководством.

Во время испытаний на холостом ходу:

Выключатель путевой, ограничивающий верхнее положение, должен обеспечивать остановку подвески грузовой каретки на расстоянии не менее 500 мм от оголовка.

При проверке грузовой лебедки должно быть установлено наличие на барабане не менее двух витков каната при крайнем нижнем положении грузовой каретки.

Для проверки работы выключателей путевых (при правильной фазировке ввода) следует, во время движения каретки вверх, нажать на рычаг выключателя путевого SQ3, при движении каретки вниз - нажать на рычаг выключателя путевого SQ1 – перемещение каретки должно прекратиться. Если этого не произошло, нужно проверить исправность соответствующего путевого выключателя и правильность подключения его по схеме (рис. 12).

Во время статических испытаний:

На время динамических испытаний:

Во время испытания ловителей:

Категорически запрещается пользоваться неисправным подъемником!

В случае обнаружения неисправности машинист подъемника обязан немедленно отключить электропитание подъемника и известить об этом ответственного за исправное состояние.

К работе на подъемник в качестве машиниста допускаются лица, прошедшие обучение и предварительный медицинский осмотр в соответствии с Приказом Минздравсоцразвития России от 12.04.2011 №302н, ознакомленные с настоящим техническим описанием и руководством по эксплуатации, ГОСТом 12.3.009 «Работы погрузочно-разгрузочные. Общие требования». Машинист является ответственным за работу подъемника.

Рабочие, производящие погрузку и выгрузку, должны пройти обучение и ознакомиться с настоящим техническим описанием и руководством по эксплуатации.

Перед началом работы машинист должен убедиться в том, что грузовая лебедка надежно закреплена, тормоз отрегулирован и огражден, а на барабане остается не менее двух витков каната!

Рабочее место машиниста должно находиться на расстоянии равное ¼ от высоты мачты подъемника и быть надежно защищено козырьком или навесом, а в зимнее время – утеплено. При этом должна быть обеспечена видимость работы механизмов подъемника.

Расстояние между ограждением опорной рамы и любой подвижной частью подъемника должно составлять не менее 0,5 м и не более 2 м (в целях снижения вероятности скопления материала внутри ограждения опорной рамы).

Для обеспечения безопасного расстояния выхода платформы за верхний край рабочей зоны необходимо произвести регулировку верхнего ограничителя на сигнальном канате (рис. 14) таким образом, чтобы выход составлял 0,5 м.

Места на верхней и промежуточных остановках грузовой каретки должны быть оборудованы в необходимых случаях приемными площадками с перильным ограждением, обеспечивающими безопасную погрузку и выгрузку.

Рабочая зона при монтаже и демонтаже должна быть ограждена. Пребывание посторонних людей в этой зоне во время монтажа элементов подъемника запрещено.

Мачта подъемника должна крепиться к элементам возводимого здания жесткими металлическими конструкциями (настенными опорами либо опорами за перекрытие). Места крепления мачты следует согласовать с организацией, разработавшей проект производства работ.

Работа на подъемнике с незакрепленной мачтой запрещается!

У места управления подъемником может быть установлена дополнительная, к имеющейся на подъемнике, сигнализация со всех этажей, на которых производится выгрузка.

При работе в ночное время зона работы и подъемник должны быть освещены в соответствии с указаниями Правил по охране труда в строительстве.

Подъем, остановка и спуск грузовой каретки должны производиться только по сигналам рабочих, обслуживающих подъемник.

Перед подъемом или опусканием грузовой каретки, а также во время работы подъемника, машинист должен подавать сигналы. Рекомендуемый порядок системы сигналов для связи между машинистом и рабочим, выполняющим погрузку на этаже следующий:

Груз должен размещаться на грузовой каретке так, чтобы его центр тяжести совпадал с осью симметрии мачты. Должны быть приняты меры, препятствующие самопроизвольному перемещению груза.

При необходимости транспортировать длинномерные грузы (длиной не более 4 м) эксплуатирующей организации необходимо дополнительно изготовить стяжки из проволоки или тросов диаметром 5-6 мм, которыми длинномеры должны быть закреплены на грузовой каретке. При этом центр тяжести грузов должен находиться как можно ближе к оси симметрии мачты и не менее чем в 100 мм от краев грузовой каретки.

Внимание! Устанавливаемые дополнительные грузозахватные органы или поднимаемый груз должен быть в пределах номинальной грузоподъемности подъемника.

На каждом этаже, где производиться выгрузка, должно быть выделено лицо, ответственное за прием груза.

ЗАПРЕЩАЕТСЯ:

Кабель, соединяющий кнопочный пост со шкафом с электроаппаратурой, должен быть предохранен от механических повреждений.

Электрооборудование подъемника должно быть заземлено согласно «Правилам устройства электроустановок». Заземление выполнять через нулевую жилу питающего кабеля.

При отсутствии машиниста автоматический выключатель должен быть отключен, ключ из кнопочного поста вынут. Кнопочный пост должен находиться в специальном отсеке шкафа с электроаппаратурой, шкаф закрыт на ключ. Ключи от кнопочного поста и шкафа с электрооборудованием должны находиться у машиниста.

Монтаж и демонтаж подъемника производится в соответствии с требованиями настоящего руководства и Правил по охране труда в строительстве. Монтаж подъемника выполняется бригадой в составе не менее трех человек, двое из которых имеет право выполнять верхолазные работы.

Подъемник рекомендуется установить на заранее подготовленной спланированной площадке.

При установке подъемника на твердое основание (бетонная плита, фундамент) площадка под основание должна быть заранее подготовлена - спланирована, утрамбована, иметь уклон не более 30°, также должен быть обеспечен отвод воды. Размеры площадки 3х2 м. Давление на почву при минимальной площади зоны установки подъемника 6 м2 и при минимальном количестве секций (высота подъема 3 м) составляет 0,24 кПа на 1 м2, при максимальном количестве секций (высота подъема 100 м) составляет 1,03 кПа на 1 м2.

Монтаж секции мачты необходимо производить с помощью подъемного крана, либо с помощью блока (рис. 17), закрепленного осью, на балке, выступающей от плоскости стены здания на расстоянии 850 мм.

Блок монтажный надежно крепится к балке (например, канатом толщиной не менее 10 мм и 3-мя зажимами).

Балка, устанавливается на крыше здания и нагружается грузом массой не менее 200 кг и надежно крепится к несущим элементам здания.

Рекомендуется балку изготовить из швеллера не менее №12 (ГОСТ 8240-97, Ст 3 пс ГОСТ 535-2005) длиной не менее 3 м.

Свободный конец грузового каната пропустить через блок и опустить в зону монтажа. Далее грузовой канат использовать для последовательного монтажа всех секций мачты и оголовка.

Рис. 17 – Схема установки блока монтажного.

Установить основание подъемника (лебедка, секция нижняя и каретка грузовая) на подготовленную площадку, таким образом, чтобы зазор между зданием и рамой лебедки составил 50 - 100 мм.

Залить (проверить) масло в редуктор до установленного уровня через заливную пробку, в соответствии с данными таблицы смазки (таблица 7), по контрольной пробке.

Подключить питающий кабель (в комплект не входит).

Отрегулировать тормоз лебедки в соответствии с разделом 4.

Свободный конец грузового каната пропустить через блок и опустить в зону монтажа.

Смонтировать вторую секцию.

Выполнить регулировку ловителей.

Установить секции рядовые (рис. 17.1), скрепляя их между собой при помощи болтовых соединений (1):

Рис. 17.1 – Соединение секций рядовых.

Важно! Обеспечить чистоту сопрягаемых поверхностей секций рядовых.

Таким образом продолжить монтаж секций рядовых, чередуя его с монтажом опор.

Максимальное допустимое расстояние от крайней верхней опоры мачты до верхней части консольной части мачты не должно превышать более 3 м.

До установки опоры мачту закрепить дополнительными растяжками.

Установить оголовок на секцию.

Произвести монтаж секции с оголовком аналогично секции рядовой.

Выполнить запасовку каната сигнального согласно схеме запасовки (рис. 14).

Выполнить запасовку каната грузового согласно схеме запасовки (рис. 18).

Произвести регулировку выключателей путевых:

С помощью мегаомметра проверить сопротивление изоляции проводов. Сопротивление изоляции должно быть не менее 0,5 МОм.

Общие положения

При установке и использовании подъемник должен иметь ограждение опорной рамы, защиту рабочей зоны, двери в каждой точки доступа. Эти устройства должны предотвращать случаи травмирования людей подвижными частями, а также падения в рабочую зону.

Ограждение опорной рамы подъемника

Ограждение опорной рамы подъемника должно обеспечивать защиту со всех сторон на высоте не менее 2 м, либо иной высоты при выполнении условий ГОСТ 33558.1-2015. Завод-изготовитель поставляет ограждение опорной рамы (по заявке - дополнительно) подъемника высотой не менее 2 м (рис.172).

Рис. 17.2 – Схема установки ограждения опорной рамы подъемника.

Погрузка на платформу осуществляется при открытых погрузочных дверях (1).

Для технического обслуживания опорной рамы предусмотрены технические двери (2).

Необходимо добиться жесткости конструкции защитного ограждения опорной рамы, исключив ее свободного перемещения относительно опорной рамы подъемника.

Для того чтобы конструкция защитного ограждения опорной рамы приобрела достаточную жесткость, необходимо при помощи горизонтальных стяжек (3) закрепить элементы ограждения между собой, а также элементы ограждения – с опорной рамой.

Рис. 17.3 – Пример дверей погрузочной площадки уменьшенной высоты согласно ГОСТ 33558.1-2015.

При помощи анкерных приспособлений произвести монтаж винтовых опор защитного ограждения опорной рамы к бетонному основанию (плите).

Доступ к погрузочной площадке (на этаже).

Ограждение, а так же двери погрузочной площадки должны быть спроектированы и установлены таким образом, чтобы не происходило столкновений между подвижными частями подъемника при установке.

Двери ограждения погруочной площадки не должны открывать доступ к рабочей зоне и должны быть выполнены согласно ГОСТ 33558.1-2015.

Рис. 17.4 – Схема установки ограждения доступа к погрузочной площадке (на этаже), крепление за перекрытие.

Допускается установка дверей ограждения с размерами: 1) в полную высоту, 2) уменьшенной высоты. Завод-изготовитель поставляет (по заявке - дополнительно) ограждение доступа к погрузочной площадке уменьшенной высоты (на этаже) высотой 1,1-1,2 м (рис. 17.3), выполненные согласно ГОСТ 33558.1-2015:

Схема установки базового ограждения доступа к погрузочной площадке (на этаже) представлена на рис. 17.3. Под базовым ограждением понимается ограждение, изготовленное на заводе-изготовителе ООО «Ремстройдормаш». Установку ограждения производить при условии соблюдения требуемых размеров (рис. 17.3).

Двери погрузочной площадки должны быть оснащены самоблокирующим устройством, которое можно отпереть вручную.

При обычном режиме работы не должно быть возможным приведение в движение или движение платформы до тех пор, пока все двери погрузочной площадки не будут закрыты и заблокированы. Все блокировочные устройства дверей, которыми оснащены двери уменьшенной высоты, должны быть сконструированы таким образом, чтобы электрические устройства, связанные с безопасностью, не могли быть отключены без использования инструментов.

В зависимости от количества погрузочных площадок (количества точек выгрузок на разных этажах одного ПМГ), подъемник ПМГ-1 может доукомплектовываться дополнительными ограждениями, что предварительно согласовывается в техническом задании на подъемник.

Демонтаж подъемника производить в обратном порядке!

Перед вводом подъемника в эксплуатацию он должен быть подвергнут испытаниям, содержание которых изложено в разделе 7.

Убедитесь в исправности выключателей путевых, в правильности вращения электродвигателя (фазировки ввода).

Направление движения каретки должно соответствовать направлению стрелок кнопок поста управления. Выключатель SQ3 должен останавливать подъем каретки, SQ1 – ее спуск, при выдвинутой платформе нажатие на кнопку «подъем» (стрелка вверх) не должно происходить включение двигателя лебедки.

Убедитесь в легкости передвижения выкатной платформы. В случае необходимости очистите направляющие и тяговый орган от грязи.

Убедитесь в исправности ограждения выкатной платформы (в случае использования платформы с настилом и ограждениями).

Внимание! Во время работы подъемника шкаф с электроаппаратурой должен быть закрыт.

Управление подъемником поручается только машинисту, ознакомленному с настоящим техническим описанием и инструкцией по эксплуатации. Установку грузов на выкатную платформу, перемещение выкатной платформы производят члены бригады, которые обслуживают подъемник под наблюдением и по указаниям машиниста.

Лица, производящие вышеперечисленные операции, должны пройти специальный инструктаж.

Управление подъемником осуществляется с поста кнопочного. Во время нажатия и удерживания кнопки «вверх» или «вниз» грузовая каретка будет подниматься или опускаться. После прекращения удерживания кнопки «вверх» или «вниз» грузовая каретка остановится автоматически. Кнопкой КМ4 «Стоп» пользоваться только в аварийных или иных непредвиденных ситуациях.

Подъем или опускание грузовой каретки машинист производит только по сигналам рабочих, принимающих груз.

Выкатная платформа оборудована фиксатором для предотвращения самопроизвольного выдвижения выкатной платформы во время подъема и опускания грузовой каретки. Перед подъемом необходимо убедиться, что стопор надежно фиксирует выкатную платформу.

Для выдвижения платформы в проем окна, необходимо стопор вывести из зацепления, для этого надо из окна крюком потянуть рычаг стопора, после этого рукой или тем же крюком вкатить платформу в оконный проем и произвести выгрузку.

Необходимо заменить канат. Закрепить канат на подъемнике в соответствии со схемой запасовки (рис. 18). На пульте управления нажать кнопку «Вверх» до момента разблокировки ловителей.

Рис. 18 – Схема запасовки каната грузового.

Необходимо разблокировать тормозные колодки. При помощи механического воздействия приподнять шток (поз. 5, рис. 3). В результате будет происходить плавное опускание груза.

| Содержание работ и методика их проведения | Техническое требование | Необходимые инструменты и материалы |

| ЕЖЕСМЕННОЕ ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ | ||

| Очистка узлов опорной рамы и грузовой каретки от грязи производится вручную, скребками. | Узлы опорной рамы и грузовой каретки должны быть очищены от грязи, льда и т.д. | |

| Проверка наличия смазки во всех трущихся частях грузовой каретки и опорной рамы производится визуально, по наличию выступающей смазки, а также путем проворачивания катков, блоков вручную. | Должно быть обеспечено легкое от руки поворачивание и перемещение трущихся узлов, катков, блоков без скрипа. | |

| Проверка уровня масла в редукторе грузовой лебедки производится визуально по контрольной пробке. | Уровень масла должен быть выше нижних зубьев большого колеса редуктора. | |

| Проверка надежности крепления: грузового каната на барабане и грузовой каретке; сигнального каната; проверка состояния канатов производится визуально, осмотром мест крепления, осмотром поверхностей канатов по всей их длине. | Крепление каната должно быть надежным, состояние поверхности каната удовлетворительное | |

| Проверка затяжки, резьбовых соединений в узлах грузовой каретки и опорной рамы, местах стыков секций – производится визуально, осмотром мест крепления, а также затяжкой резьбовых соединений при помощи инструмента. | Все резьбовые соединения должны быть надежно затянуты | Инструменты для затяжки болтовых соединений: гаечные ключи, отвертки. |

| Проверка надежности работы тормоза, при необходимости его регулировка производится в соответствии с указаниями раздела 4 настоящего технического описания. | Тормоз должен быть отрегулирован на требуемый тормозной момент (по рабочей длине пружины). | Инструмент для затяжки болтовых соединений. |

| ПЕРИОДИЧЕСКОЕ ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ | ||

| Выполнение работ ежесменного технического обслуживания, перечень которых приведен выше. Проверка работы ловителей производится испытанием с грузовой кареткой без груза по методике, приведенной в разделе 7, настоящего технического описания. | Расстояние, проходимое кареткой при срабатывании ловителей не должно превышать 80 мм. | Линейка металлическая, инструмент для затяжки болтовых соединений. |

| Проверка состояния опор – производится визуально, осмотром мест установки и крепления опор к зданию и мачте, а также затяжкой резьбовых соединений при помощи инструмента | Настенные (либо за перекрытие) опоры должны быть надежно закреплены к зданию и секции | Инструмент, применяемый для затяжки болтовых соединений |

| Проверка состояния кнопочного поста, пускателя, автомата, клеммника – производится их разборкой, осмотром крепления проводов и состояния контактов | Болтовые и винтовые соединения должны быть надежно затянуты. | Инструмент, применяемый для затяжки болтовых соединений |

| Замена масла в редукторе грузовой лебедки – производится в соответствии с таблицей смазки (табл. 7). | ||

| Смазка трущихся узлов подъемника – производится в соответствии с таблицей смазки и картой смазки | ||

| СЕЗОННОЕ ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ | ||

| Выполнение работ ежесменного и периодического технического обслуживания, перечень которых произведен выше | ||

| Выполнение работ по замене масла в электрогидротолкателе, полостях подшипников, редуктора лебедки – 2 раза в год | ||

Техническое обслуживание включает в себя ежесменное техническое обслуживание (ЕО), периодическое техническое обслуживание (ПО) и сезонное техническое обслуживание (СО).

Осмотр кнопочного поста производится во время периодического технического обслуживания, а также длительного перерыва в работе.

Периодическое техническое обслуживание должно производиться не реже одного раза в месяц.

Осмотр технического состояния кабелей – перед каждым монтажом подъемника, а также после длительного перерыва в эксплуатации.

Трудоемкость ежесменного обслуживания – 0,25 человеко-часов.

| Уменьшение диаметра проволок в результате поверхностного износа или коррозии, % | Число обрывов проволок на шаге свивки |

| 10 | 12 |

| 15 | 10 |

| 20 | 9 |

| 25 | 8 |

| 30 и более | 7 |

Проверка износа накладок тормоза определяется по изменению их толщины.

При уменьшении толщины в средней части до 1/2, а в крайней части до 1/3 первоначальной толщины накладки должны быть заменены.

Браковку каната проводить согласно Приложения 1.

| Наим. и обозначение изделия (механизма) | Наим. материалов и № стандарта для эксплуатации | Кол-во точек смазки | Способ нанесения смазочных материалов | Периодич. проверки и замены | ||

| При t до -20°С | При t до +40°С | Для длительного хранения | ||||

| Каретка грузовая: Поверхность трения подвески (рис.8, поз.6) | Смазка ЦИАТИМ 202 ГОСТ 11110-75 | Смазка ЦИАТИМ 202 ГОСТ 11110-75 | Смазка консервационная К-17 ГОСТ 10877-76 | 2 | Обмазка | Во время периодич. ТО |

| Каретка грузовая: Оси эксцентриков, поверхность трения | Смазка универсальная УС-2 ГОСТ 1033-79 | 2 | Закладка | То же | ||

| Подшипник барабана | То же | 1 | Закладка | Во время периодич. ТО | ||

| Канат грузовой и канат сигнальный | Смазка канатная 39-У ГОСТ 1033-79 (не ниже 258) | Обмазка | 1 раз в месяц | |||

| Редуктор | Масло АС или АС-10 ГОСТ 10541-78 | Масло индустриальное И-50А ГОСТ 20799-88 | Масло НГ 203Б ГОСТ 12329-77 или ГОСТ 10877-76 | Заливка | Через 200 часов работы | |

Возможные отказы отдельных узлов и деталей, причина их возникновения и наиболее рациональные методы их устранения приведены в табл.

| Наименование отказа, внешнее проявление и дополнительные признаки | Вероятная причина | Метод устранения | Группа сложности работ по устранению отказа |

| При нажатии на пусковую кнопку соответствующий контактор пускателя не включается | Обрыв провода в цепи управления | Прозвонить цепь. Устранить обрыв | Вторая |

| Нет контакта на кнопочном элементе | Открыть кнопочный пост управления, осмотреть контакты кнопок, устранить причину, мешающую работе кнопки, при необходимости зачистить контакты надфилем | Вторая | |

| При нажатии на пусковую кнопку контактор включается, а двигатель в ход не идет, гудит | Нет контакта в силовых контактах в цепи статора двигателя | Прозвонить силовые цепи контакторов пускателя. Устранить причину, нарушающую контакт | Первая |

| Обрыв провода в питающем двигатель кабеле | Заменить кабель | Первая | |

| Нет контакта на клеммах двигателя или контактора | Подтянуть винтовые контактные соединения | Первая | |

| Обрыв в обмотке статора двигателя | Заменить двигатель | Вторая | |

| Нет напряжения в одном из проводов питающего кабеля | Устранить неисправность питающей сети | Вторая | |

| Сильное гудение пускателя | Наличие грязи в магнитной системе контактора | Вынуть сердечник магнита, очистить от грязи, протереть, избегая повреждения шлифованных поверхностей | Вторая |

| При отпускании соответствующей кнопки подъем или спуск каретки продолжается | Не исправен кнопочный элемент | Заменить или отремонтировать кнопочный пост | Вторая |

| Двигатель не отключается | Подвижная система контактора не возвращается в исходное положение | Осмотреть контактор пускателя, найти причину заедания подвижной системы и устранить ее | Вторая |

| Не включается или не отключается автоматический выключатель | Износились детали автомата | Заменить автомат | Вторая |

| При работе электродвигатель гудит и перегревается. | Междувитковое замыкание в обмотке статора | Заменить двигатель | Третья |

| Перегрев обмотки двигателя | Перегрузка | Устранить перегрузку и исключить возможность ее проявления в дальнейшем | Вторая |

| Большая частота включений при работе в «толчковом режиме» | Не допускать частых пусков | Первая | |

| Стук в подшипнике электродвигателя | Повреждение подшипников | Заменить подшипники | Третья |

| Перегрев подшипников электродвигателя | Неправильная установка двигателя | Проверить соосность двигателя и редуктора лебедки. Произвести центрирование | Первая |

| Нагрев подшипников грузовой каретки и блоков | Задир на кольце подшипника, вызываемый попаданием грязи, перерывом в подаче смазки или дефектом корпуса | Проверить исправность подшипников и их корпусов. Сменить подшипники | Вторая |

| При торможении опускающейся грузовой каретки с номинальным грузом, тормозной путь превышает 250 мм | Не отрегулирован тормоз | Отрегулировать тормоз. Установить необходимые зазоры между тормозным шкивом и тормозными колодками, а также правильно затянуть пружину | Первая |

| Грузовая каретка заклинивает при опускании | Эксцентрик ловителя цепляет за направляющую мачты | Отрихтовать направляющую. Отрегулировать ловители | Первая |

| Ловители не удерживают грузовую каретку | Неправильно отрегулированы ловители, ослаблена пружина | Отрегулировать ловители. Установить требуемые зазоры, подтянуть пружину | Первая |

| Не вращаются блоки | Загрязнение или ржавчина блоков | Разобрать, очистить от грязи и ржавчины | Вторая |

При заполнении формы «Учет неисправностей при эксплуатации» в графе «стоимость работ», указывается группа сложности работ по устранению отказов. Группа сложности определяется, исходя из следующей характеристики:

Стоимость новой сборочной единицы принимается по данным, приведенным в «Нормах расхода запасных частей».

Неисправности, несвязанные с потерей работоспособности (например, повреждение окраски), не классифицируются как отказы, но учитываются при заполнении вышеуказанной формы.

Текущий ремонт проводится через 1600 машино-часов, не реже одного раза в год. Трудоемкость его составляет 15 человеко-часов.

В объем текущего ремонта входят работы, составляющие техническое обслуживание (см. раздел 13).

Кроме того, обязательно выполнить следующие работы: осмотреть опорную раму, грузовую каретку и мачту, заварить трещины сварных швов, отрихтовать направляющие секции мачты, проверить состояние зубчатых колес редукторов, произвести смазку узлов в соответствии с таблицей смазки (табл. 7), произвести при необходимости окраску подъемника.

Утилизация подъемника производится в соответствии с законодательством на специализированных предприятиях.

Срок службы подъемника 5 лет или 5760 машино-часов (по рекомендации) средний ресурс до капитального ремонта.

По истечении срока службы или среднего ресурса подъемник подлежит экспертизе промышленной безопасности с принятием решения о направлении в ремонт с последующими испытаниями и назначением нового срока экспертизы, либо утилизации.

Наработка на отказ (при ПВ=25% и транспортировании груза не менее 0,3 номинальной грузоподъемности) должна быть не менее:

Подъемник, поступающий на хранение, необходимо очистить от грязи и коррозии, поверхности, имеющие дефекты окраски, должны быть очищены, обезжирены и окрашены вновь.

Обработанные поверхности, не имеющие защитного покрытия, покрыты слоем смазки, согласно таблице смазки.

Подготовка к консервации, консервация и расконсервация подъемника должна производиться в соответствии с требованиями ГОСТ 3.014 «Временная противокоррозийная защита изделий».

Сведения о консервации и расконсервации проводятся в формуляре подъемника.

Лебедка, шкаф с электроаппаратурой, а также ящик с канатами, мелкими узлами и деталями, крепежом и кабелем должны храниться в закрытом помещении, а остальные узлы подъемника – под навесом на деревянных подкладках.

Кабель от кнопочного поста оставить присоединенным к клеммнику шкафа с электроаппаратурой, свернуть в бухту и поместить вместе с кнопочным постом в кожух. Выключатели путевые завернуть в бумагу или пленку и обвязать шпагатом, а канат смазать. Пружины ловителей должны быть полностью ослаблены.

Перед вводом в эксплуатацию, а также по истечении срока действия консервации подъемник должен быть расконсервирован.

В случае продолжения его хранения должен быть подвергнут переконсервации.

Подъемник транспортируется в разобранном виде автомобильным транспортом или по железной дороге в соответствии с действующими правилами перевозок. На место установки подъемник транспортируется также в разобранном виде автомобильным транспортом в соответствии с действующими правилами перевозок.

Рекомендуемые места строповки основных составных частей подъемника при проведении погрузочно-разгрузочных работ приведены в таблице ниже.

| Наименование составных частей | Масса, кг | Размеры, мм | Указание мест строповки |

| Каретка грузовая (без выкатной платформы) | 120 | 995х578х488 | Торцы верхней поперечины рамы (2 места) иторцы средних поперечин в местах установки катков для выкатной платформы (2 места) |

| Платформа выкатная | 114 | 2737х650 | В торцах рамы платформы (4 места) |

| Рама опорная подъемника | 450 | 2021х1532 | Торцы крайних продольных балок (4 места) |

| Секция рядовая Секция нижняя подъемника |

48,5 | 1997х425х310 | Верхний торец диагонали (2 места) |

Напишите нам, и наш специалист свяжется с вами в ближайшее время и поможет подобрать оборудование.